Conoce todos los beneficios que la conectividad industrial puede traer a tu empresa, con indicadores como OEE, TEEP y más.

Una clave para el éxito de una empresa en la actualidad, es la digitalización. Se puede sacar gran provecho a un sistema de producción con la conectividad total de máquinas y, lo más importante, es posible adaptar cualquier proceso industrial para calcular indicadores de rendimiento como OEE, TEEP, OOE y más.

Pero antes de mencionar las ventajas de llevar la industria 4.0 a tu negocio, hay que describir de forma breve en qué consisten cada uno de estos indicadores:

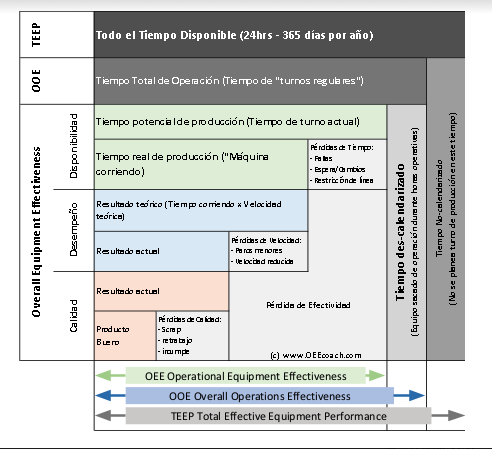

- El TEEP es otro cálculo que mide la productividad empresarial. La gran diferencia con el OEE es el tiempo que se considera en el aspecto de la disponibilidad. Este último toma en cuenta solo el tiempo de producción previsto, mientras que el TEEP tomará las 24 horas al día, los 365 días del año.

- Por sus siglas podría confundirse con el OEE, pero son diferentes métricas. El OOE utilizará en su cálculo el tiempo de cada turno, aunque la maquinaria no esté trabajando.

- Por último, El OEE es un estándar de medición de productividad en la manufactura. Este identifica el porcentaje de tiempo que es realmente productivo en una cadena de producción. Se calcula con base en el rendimiento, disponibilidad y calidad de las máquinas. Si quieres saber más sobre este indicador, puedes dar clic aquí.

Después de ver las diferencias de cada uno de estos indicadores, la pregunta es: ¿Qué beneficios traerá a una empresa aplicar la conectividad industrial? Los resultados de medir el buen rendimiento de la producción se pueden aplicar de diversas maneras.

- Saber en qué estado se encuentra la maquinaria y hasta dónde es capaz de llegar. Podrás utilizar el indicador que mejor se adapta a tus necesidades o a lo que deseas saber sobre la cantidad de tiempo que puede funcionar un sistema sin afectar su rendimiento y calidad.

- Mejora del retorno de inversión. El objetivo principal del OEE y más métricas es generar la máxima productividad posible, lo que impacta de forma directa en la inversión, que se podrá recuperar antes de lo previsto gracias al buen desempeño de la maquinaria.

- Ayuda a tomar decisiones con menor margen de riesgo. Al querer optimizar procesos en las empresas, muchas veces se cometen errores por falta de datos. Al conocer y medir cada aspecto de un sistema de producción, será más sencillo tomar la decisión correcta para lograr mejoras reales.

- Facilita el trabajo del equipo. Recibir información en tiempo real sobre todos los procesos que están ocurriendo en el sistema de fabricación, es una enorme ventaja para que el personal de tu empresa realice las acciones necesarias en el día a día o en un momento de crisis.

- Reducción en costos de reparación. Este punto tiene algo que ver con el primero de la lista. Sin tener una medición que indique el buen o mal estado de una máquina, se le puede exigir más de lo que se debe y hacerla colapsar. Utilizar indicadores como el OEE, TEEP y OOE es indispensable para dar el mejor uso posible y extender el tiempo de vida de un sistema.

Y por último, utilizar diversos estándares de medición es el primer paso para entrar a la digitalización de la Industria 4.0. Si buscas que tu empresa crezca, las soluciones que aquí se presentan son ideales para ir un paso adelante de la competencia, optimizando todos los procesos de producción.

En ANK somos expertos en brindar estos servicios, así que si estás interesado, ¡ponte en contacto con nosotros! Y si quieres saber más sobre conectividad industrial, da clic aquí.