Las redes industriales son herramientas esenciales para el buen funcionamiento de sistemas de producción y eficiencia general de una fábrica. Conoce más sobre ellas.

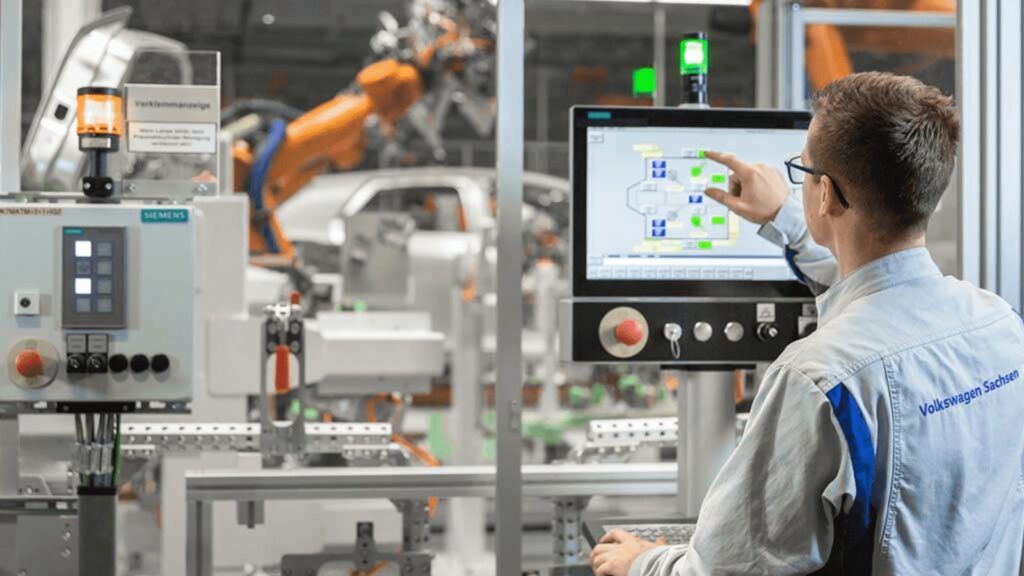

En estos tiempos, la gran mayoría de los procesos de producción en fábricas y empresas se han automatizado, o al menos han implementado tecnología de algún tipo para optimizar los flujos de trabajo (por ejemplo, los indicadores OEE o sistemas ANDON). El tema de comunicación industrial es amplio, pero es un hecho que la base de su estructura son las redes industriales. Son estas las que permiten intercambiar una gran cantidad de información al momento y conectar todos los dispositivos de una empresa.

Los datos en tiempo real son quizás, el elemento más indispensable de las redes industriales; estos viajan por lo general a través de fibra óptica, llegando a maquinaria, ordenadores, móviles y más. A estas alturas, se puede comparar el funcionamiento de una fábrica con el de la vida cotidiana. Las herramientas digitales son las que informan a las personas sobre cualquier acontecimiento relevante; justo así sucede en un proceso de producción.

La importancia de contar con redes industriales

No es una casualidad que vivamos en una época en la que ha surgido una cantidad enorme de compañías globales exitosas. La llegada de la tecnología, the internet of things (IoT) y tantas soluciones innovadoras, han permitido mejorar los procesos de producción y robustecer metodologías como el Lean Manufacturing.

Ahora bien, ¿por qué es tan importante para una empresa “mudarse” a las redes industriales? En resumen, permite ahorrar dinero y tiempo. Contar con información al momento, que alerta sobre errores o situaciones inusuales en el flujo de trabajo, permite al personal actuar rápidamente y evitar pérdidas, accidentes, etc.

La inversión en comunicación industrial se recuperará al momento de obtener beneficios como:

- Obtención de datos para análisis e implementación de mejoras.

- Ahorro en costos de cableado e instalaciones complejas.

- Reducción de costos por errores.

- Facilitar el control de la producción para más personas.

- Control por medio de dispositivos digitales.

- Fácil distribución de tareas.

- Simplificación general del trabajo.

Después de conocer las ventajas, será momento de decidir cuál es la red indicada para tu negocio.

Empezar a implementar comunicación industrial

Una empresa conectada es aquella que posee una red convergente: sensores, PLC y más elementos, que van a una misma red y brindan acceso a datos en tiempo real. Una correcta planeación, mantenimiento y sobretodo actualización constante, será clave para entrar con éxito a la industria 4.0.

Para hablar de redes industriales, es importante conocer el concepto de Ethernet Industrial; es una red capaz de soportar grandes cantidades de información y moverlas a una velocidad de 10 Mbps o 100 Mbps. Es compatible con la mayoría de switches, además de fácil de manejar, modificar y entender.

Las redes industriales tienen diferentes topologías, tanto física como lógicamente. La primera se refiere a la ubicación de los elementos y la segunda abarca el movimiento de los datos dentro de la red. Estos dos tipos pueden ser iguales o diferentes en una misma red. Los tipos más comunes son:

- Punto a punto: El más sencillo, información que va de un dispositivo a otro.

- De bus: Conexión de varios dispositivos en línea, todos van a un medio de transmisión.

- De estrella: Hay un punto central (switch) y todos los dispositivos a su alrededor le envían datos.

- De árbol: Es el tipo más complejo. Tiene varios componentes en diversas direcciones, podría considerarse una estrella expandida.

Para construir tu infraestructura de forma satisfactoria, debes tomar en cuenta los desafíos específicos que tiene tu empresa: ambientales, de rendimiento, de seguridad, de volumen de información. Así podrás elegir la mejor combinación de tecnología operativa y tecnología de la información.

La integración entre diversas redes industriales (puede ser entre varias plantas de la misma compañía) se realiza distribuyendo la comunicación en varias capas: buses de campo, redes LAN y redes LAN-WAN.

La comunicación industrial por lo general utiliza Ethernet, DeviceNet, Modbus y ControlNet. Por otro lado, los tres mecanismos de control usados en la automatización de procesos incluyen Controladores Lógicos Programables (PLC), Control de Supervisión y Adquisición de Datos (SCADA) y Sistema de Control Distribuido (DCS).

Uno de los principales problemas desde que el Lean Manufacturing empezó a implementarse con herramientas digitales, es no poder interconectar dispositivos de diferentes fabricantes, pues cada uno utiliza protocolos distintos. Hasta la fecha, se sigue intentando imponer un estándar para simplificar este procedimiento. Los estándares de interconexión de sistemas abiertos (OSI) son aquellos que logran comunicar dispositivos de automatización, sin importar el fabricante.

Por último, es necesario hablar de los niveles en las redes industriales. Debido a su complejidad, la estructura se divide por lo general en tres categorías: a nivel de campo, a nivel de control y a nivel de información. También hay tipos de protocolos para aplicar comunicación digital en los procesos de producción; entre los más utilizados están Modbus RTU, EtherNet/IP, Profinet y Profibus.

El tema de comunicación industrial es tan diverso, que resulta imposible abordarlo en un solo artículo. En cualquier caso, al buscar transformar un proceso de producción y añadirle redes industriales, lo ideal será buscar ayuda profesional para optimizar el trabajo y recuperar la inversión en muy poco tiempo. ¡En ANK podemos ayudarte con esta tarea! Contáctanos y lleva tu negocio a la industria 4.0.